Чугунный экономайзер

Приблизительное время чтения: 32 минуты

Содержание:

В стационарных паровых котлах во время эксплуатации при повышении давления пара повышается температура стенок, а значит, и повышается температура газов, которые испаряются в атмосферу. Для рационального использования этих газов и служат экономайзеры.

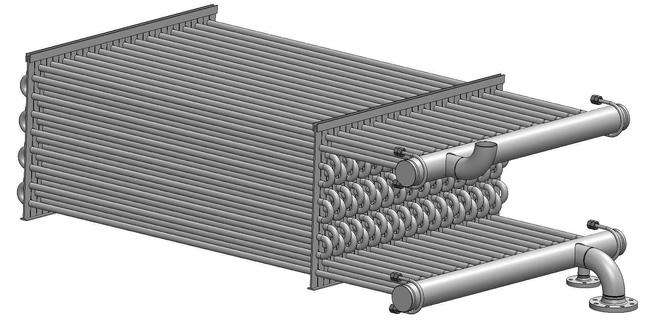

Экономайзер чугунный блочный

Экономайзеры бывают стальными и чугунными. Чугунные применяются для установки на котлах типа ДЕ, ДКВР и КЕ.

Они могут устанавливаться как на один котел маленькой мощности и низкого давления, так и на несколько.

Особенность установки состоит в том, что данные устройства отключаются от системы по трактам – водному и газовому.

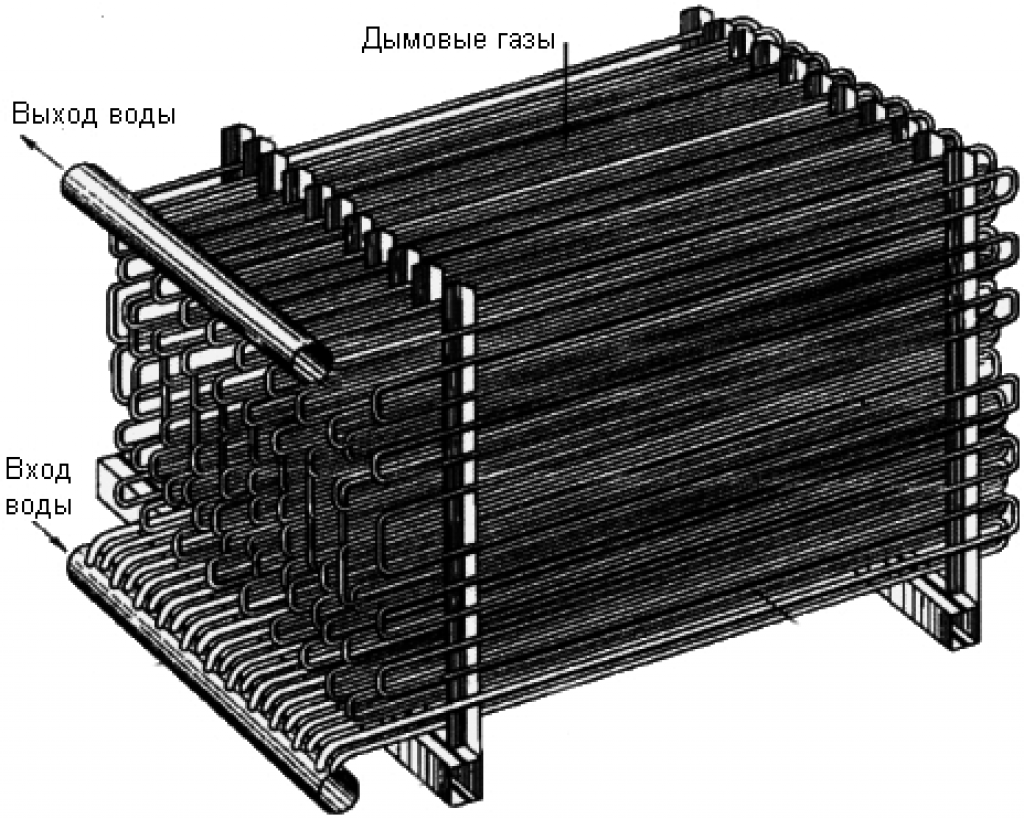

Экономайзер чугунный блочный состоит из ребристых труб длиной в 2 метра или 3 и диаметром 76х8 мм. Трубы соединяются между собой при помощи дуг.

При длине труб в 2 метра площадь нагрева труб составляет 2,95 кв. м. А при длине труб в 3 метра – 4,49 кв. м. Трубы, соединенные между собой, заключаются в каркас, который имеет теплоизоляционную обшивку.

Необходимое количество труб в одном горизонтальном ряду можно определить по скорости продуктов сгорания, которая имеет диапазон 6-9 м/с.

А число горизонтальных рядов высчитывается из потребности общего нагрева. Вода попадает в блок через нижнее входное отверстие и движется последовательно снизу вверх, постепенно нагреваясь.

О правильной эксплуатации водогрейных котлов читайте здесь.

При нагревании, формируются воздушные капельки, которые выходят через зазоры, имеющиеся в большом количестве в ребрах труб. Затем вода, очищенная от воздуха, поступает в водогрейный котел.

Во время эксплуатации агрегата на поверхности ребристых труб могут скапливаться всевозможные отложения.

Существует два вида очистки – обдувка сжатым воздухом или газоимпульсная очистка, обозначается буквой И на маркировке экономайзера. И второй способ – обдувка паром, обозначается буквой П на маркировке агрегата.

Такая очистка позволит иметь всегда чистые поверхности труб. Это, в свою очередь, позволит сэкономить на расходе топлива и исключает использование ручного труда.

Маркировка и обозначение

Разработано несколько видов чугунных экономайзеров с разными характеристиками, которые подбирается индивидуально под имеющийся тип котла.

ЭБ2-94 – поверхность нагрева 94,4 кв.м при наличии 2 колонок. Такой агрегат способен расходовать 4,4 тонны воды за час при температуре 100-140 градусов. Длина трубы – 2 м. Рекомендованная очистка – газоимпульсная или обдувка паром.

ЭБ2-142 – этот экономайзер способен нагревать поверхность площадью 141.6 кв. м при имеющихся 2 колонках. Длина трубы – 2 м. За час такой агрегат расходует 7,15 тонн воды при температуре 100-140 градусов. Очистка, которой можно проводить удаление отложений – обдувка паром и газоимпульсная.

| Устройство | Площадь, м2 | Длина трубы, м | Т-ра на входе, С0 | Т-ра на выходе, С0 | Расход воды, тонн/час |

|---|---|---|---|---|---|

| ЭБ2-94 | 94,4 | 2 | 100 | 140 | 4,4 |

| ЭБ2-142 | 141,6 | 2 | 100 | 140 | 7,15 |

| ЭБ2-200 | 201 | 3 | 100 | 140 | 7,15 |

| ЭБ2-236 | 236 | 3 | 100 | 140 | 11 |

ЭБ2-200 – нагревает поверхность площадью 201,0 кв.м., имеет две колонки и расходует 7,15 тонн воды за час, температура воды при этом должна быть в пределах 100-140 градусов. Длина труб – 2 м. Очистка – газоимульсная или обдувка паром.

Что такое газовые водогрейные котлы и места их применения, вы можете узнать тут.

ЭБ2-236 – обладает способностью нагревать поверхность площадью 236 кв. м. и имеет две колонки. Температура работы – 100-140 градусов, расход воды – 11,0 тонн за час. Длина труб – 2 м. Способ очистки – обдувка паром, газоимпульсная.

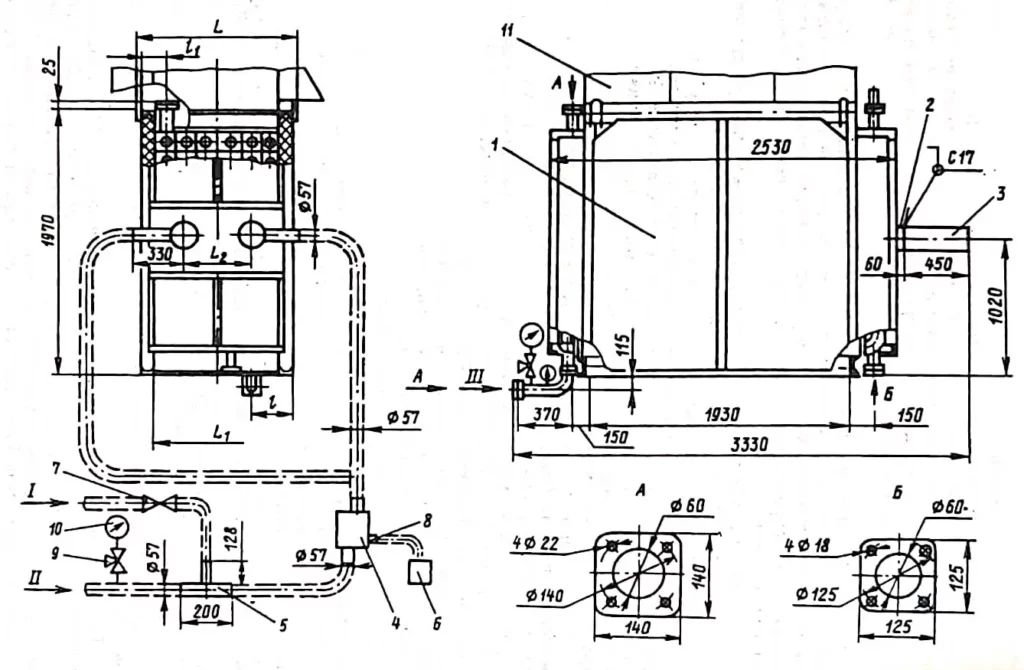

Все эти чугунные блочные экономайзеры объединяет то, что они имеют одинаковую высоту и длину – 1970 мм и 2 530 мм. Отличаются по ширине: 870 мм, 1 180 мм, 1 485 мм, 1 785 мм соответственно порядку перечисления, и имеют по две импульсных камеры диаметром 159 мм.

Экономайзеры одноколоночные

ЭБ1 -300 – имеет возможность нагревать поверхность площадью 302,4 кв. м, при длине руб 2 м. Температуры воды на входе-выходе 100-140 градусов. За один час расходует 11 тонн воды. Способы очистки – обдувание паром, газоимпульсная. Габариты – 2530Х1178Х3675. Имеет две импульсных камеры по 219 мм.

ЭБ-330 – нагревает поверхность площадью 330,4 кв. м длина труб 2 м. Температура воды 100-140 градусов. Расход воды за час – 17,6 тонн. Способ очистки – газоимпульсная или обдувание паром. Габариты 2530Х1328Х3525. Имеет две импульсных камеры по 219 мм.

ЭБ1-646 – нагревает поверхность площадью 646 м. кв., длина труб – 3 м. Температура воды 100-170 градусов. Расходует за один час 27,5 тонн воды. Способ очистки – газоимпульсная или обдувка паром. Габариты – 3530Х1620Х3518. Имеет две импульсных камеры по 219 мм.

| Устройство | Площадь, м2 | Длина трубы, м | Т-ра на входе, С0 | Т-ра на выходе, С0 | Расход воды, тонн/час |

|---|---|---|---|---|---|

| ЭБ1-300 | 302,4 | 2 | 100 | 140 | 11 |

| ЭБ -330 | 330,4 | 2 | 100 | 140 | 17,6 |

| ЭБ1-646 | 646 | 3 | 100 | 170 | 27,5 |

| ЭБ1-808 | 808 | 3 | 100 | 150 | 27,5 |

ЭБ1-808 – нагревает поверхность площадью 808 м. кв, при температуре 100-150 градусов, длина труб – 3 м. Расходует за один час 27,5 тонн воды. Способ очистки от отложений – обдувка паром или газоимпульсная. Габариты – 3530Х1620Х4135. Имеет две импульсных камеры по 219 мм.

Особенности работы устройств

Все чугунные типы блочных экономайзеров работают по принципу «не кипящие». Эта особенность обусловлена тем, что кипение воды в чугунных трубах недопустимо.

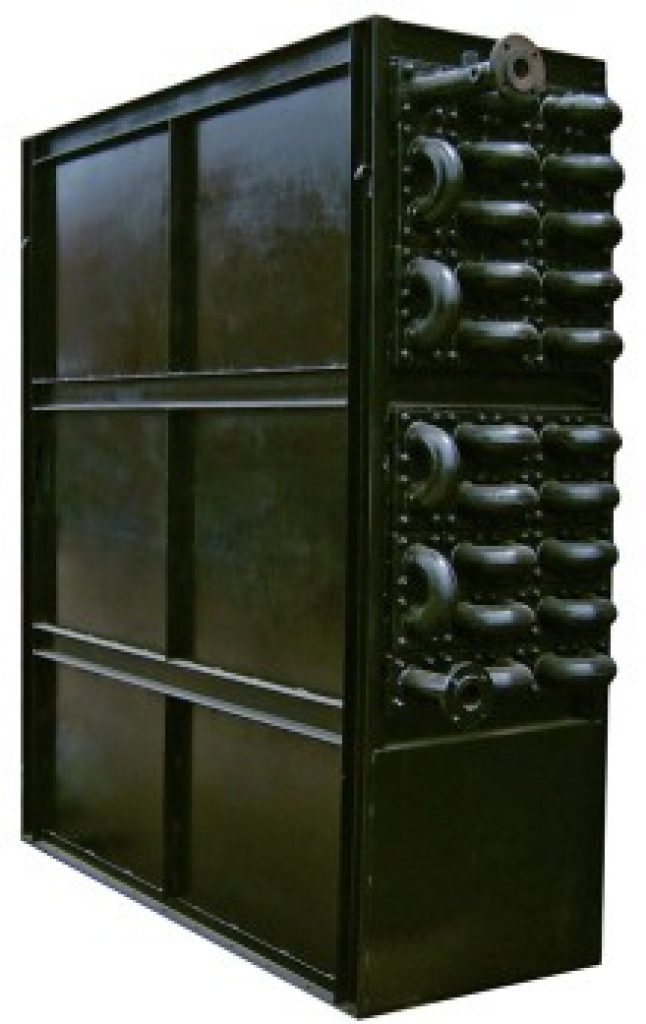

При монтаже ребристых труб устанавливается металлическая перегородка, которая делит устройство на две половины.

Боковые стенки выкладываются огнеупорным красным кирпичом или устанавливается двухслойная металлическая обшивка из шлаковаты или другого огнеупорного материала.

Торцевые стенки закрыты съемными металлическими крышками с установленными в них асбестовыми прокладками. Вверху каждой секции агрегата устанавливаются предохранительные клапаны.

Экономайзер чугунный блочный укомплектован необходимыми элементами для безопасной и эффективной работы – термометр, манометр, вантуз, предохранительный клапан, обратный клапан, сливной вентиль, регулятор питания, вентиль запорный, вентиль для удаления воздуха и устройства для измерения температуры и взятия проб воды.

Как обслуживать водогрейный котёл читайте здесь.

Эксплуатация должна производиться в соответствии с техническими нормами и правилами пожарной безопасности.

Чугунные блочные экономайзеры для котлов – важный агрегат в системе котельного и водоснабжающего оборудования, который помогает продлевать срок эксплуатации всего блока отопительных установок.

Инструкция по монтажу, эксплуатации и ремонту

Назначение изделия

Экономайзер чугунный блочный применяется в качестве хвостовых поверхностей нагрева паровых стационарных котлов типов ДЕ, КЁ и ДКВР и предназначен для нагревания питательной воды теплом уходящих дымовых газов.

Экономайзер должен применяться в качестве индивидуальной поверхности нагрева, не отключаемой по газовой стороне и по питательной воде. При этом на питательной магистрали между котлом и экономайзером не должна устанавливаться запорная арматура.

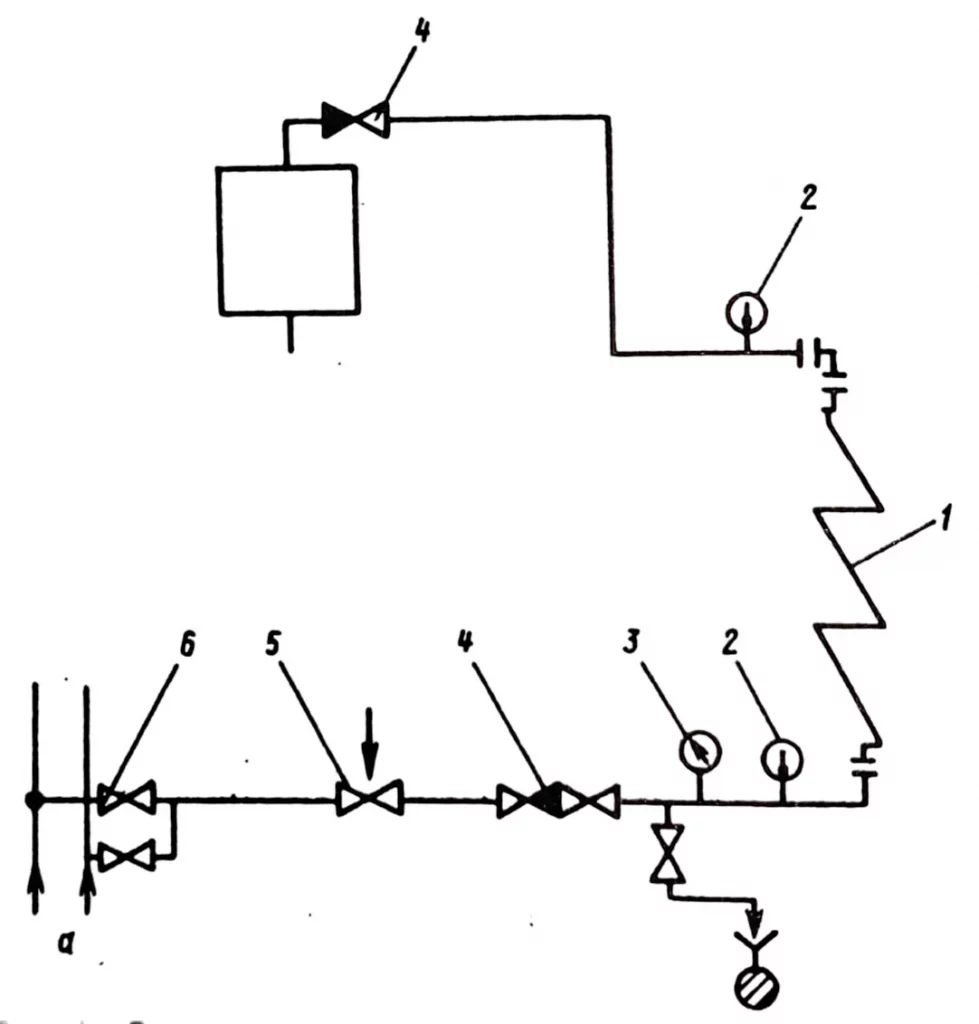

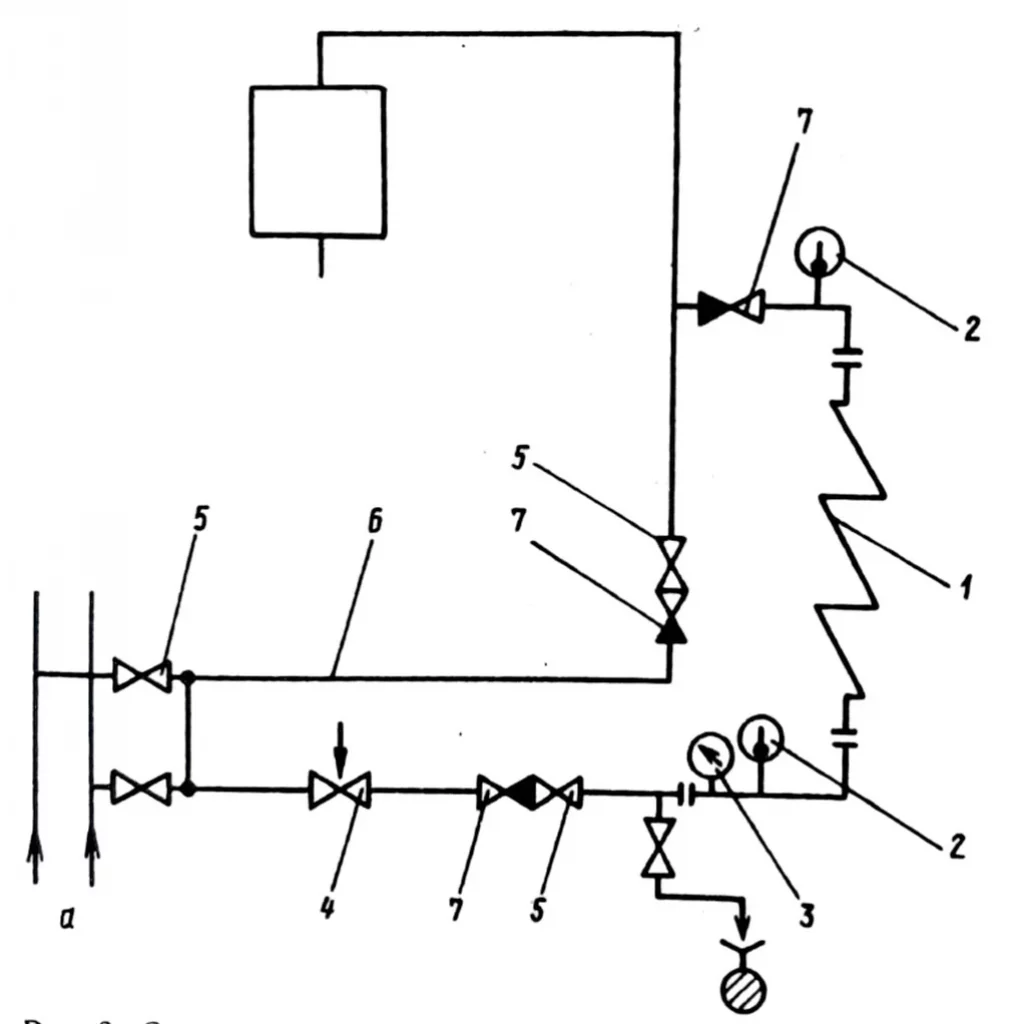

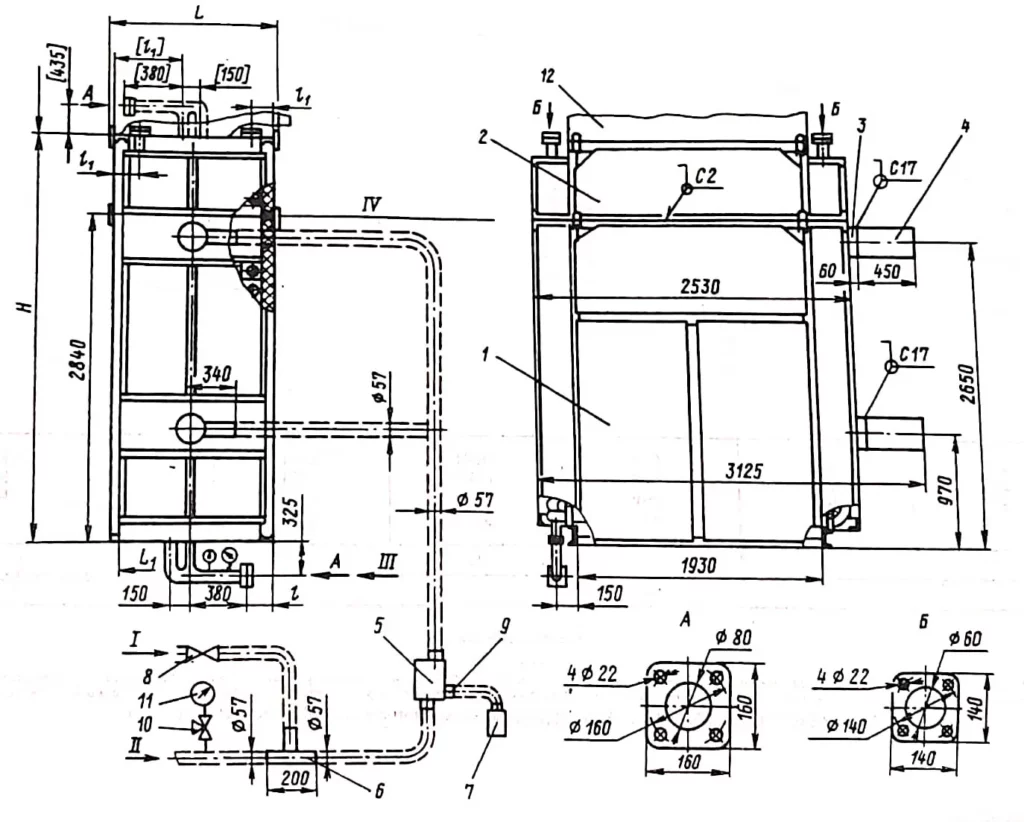

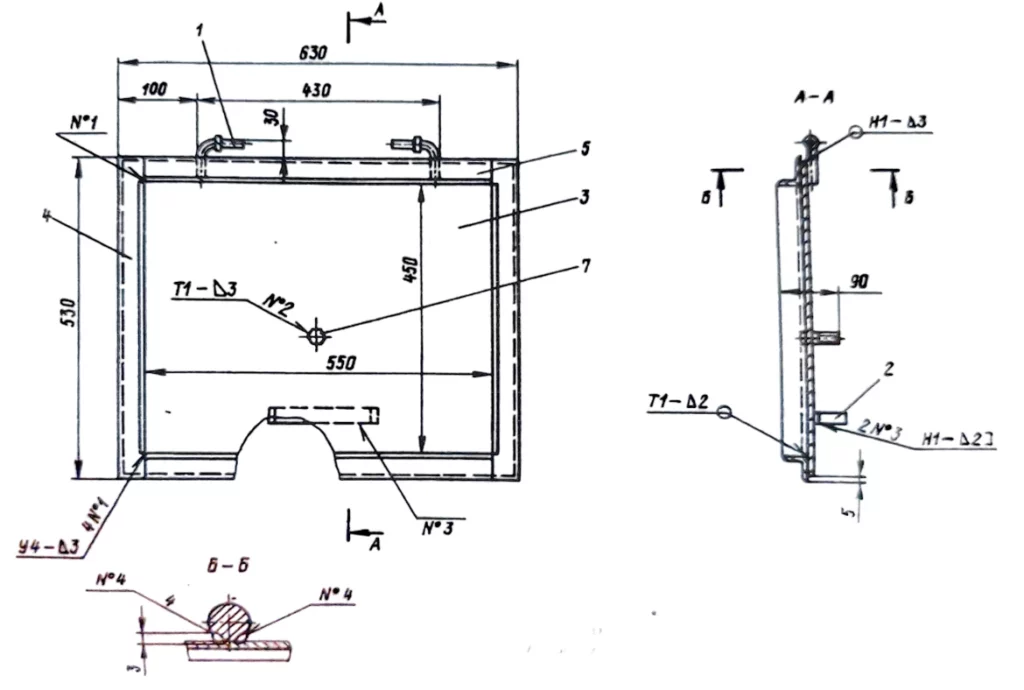

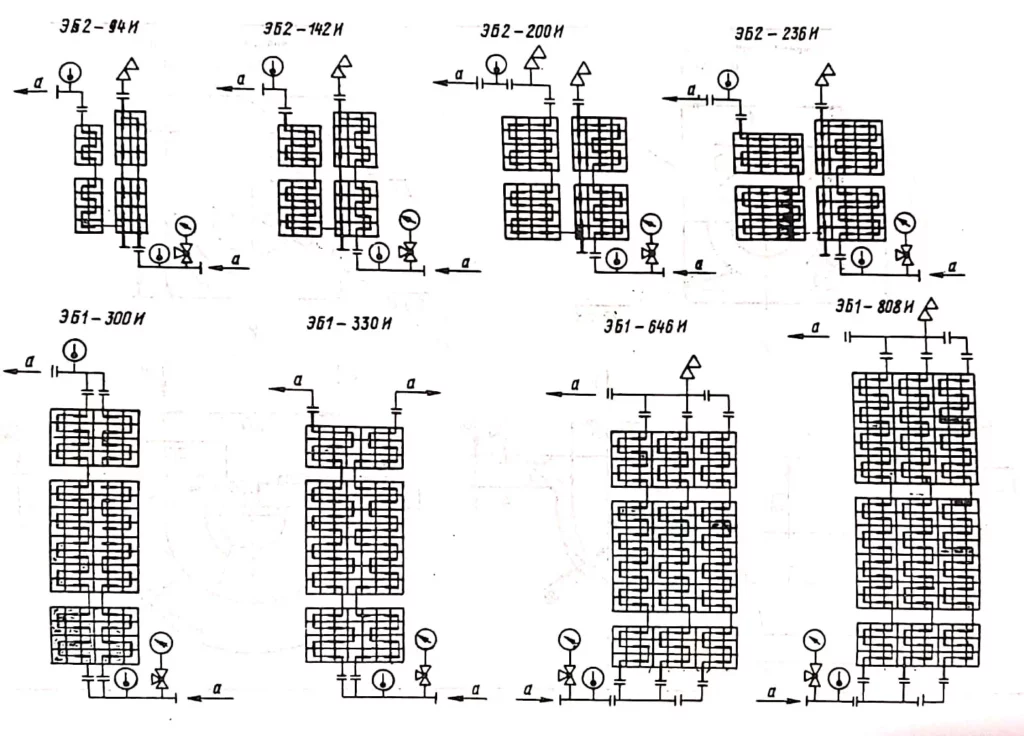

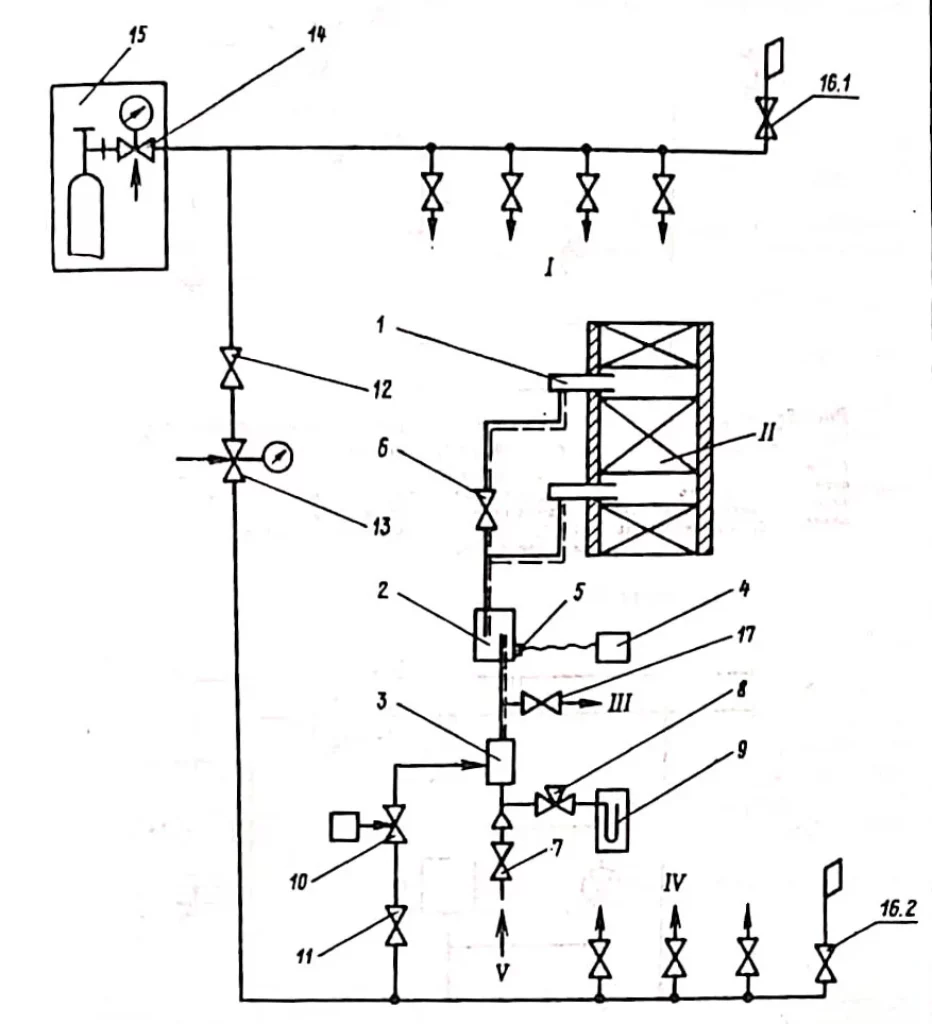

Схема питания котлов при сжигании жидкого, газообразного и твердого топлива в токах, обладающих малой тепловой инерцией, представлена на рис. 1.

Схема питания котлов при сжигании твердого топлива в топках, обладающих большой тепловой инерцией, — на рис. 2. Обводная линия в ой схеме предусмотрена для подпитки котла в период его останова при нарушении гидравлической плотности экономайзера.

Состав изделия и его комплектность

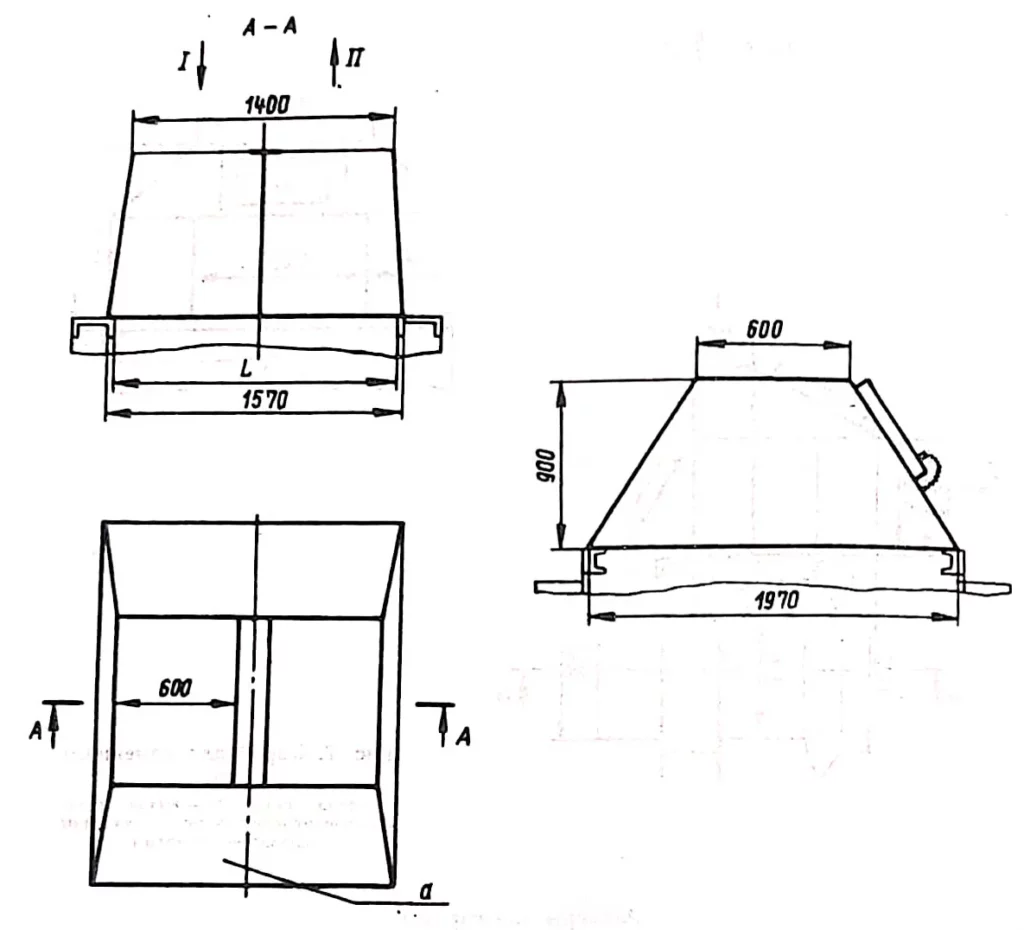

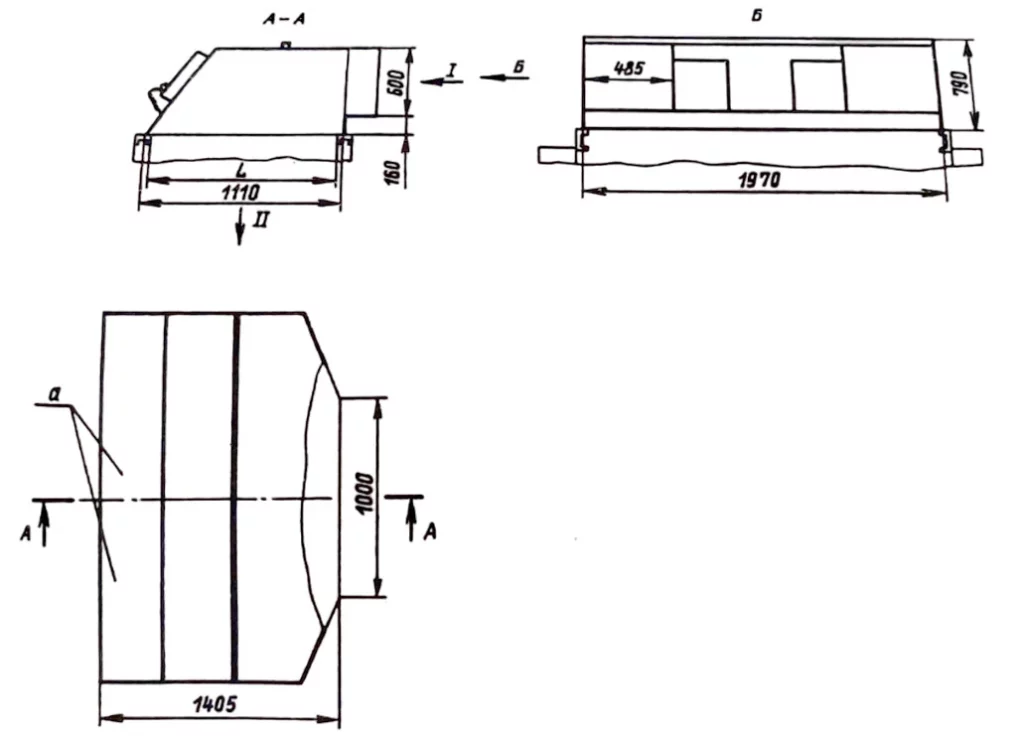

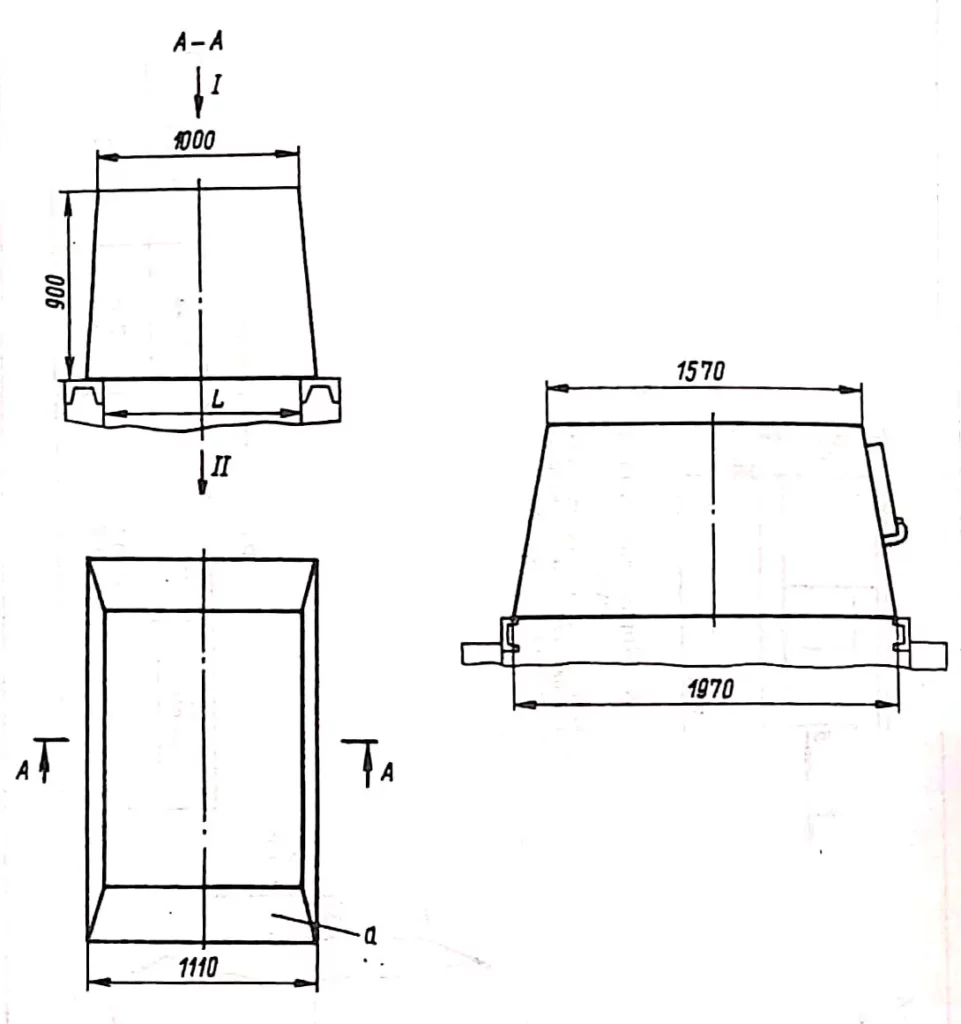

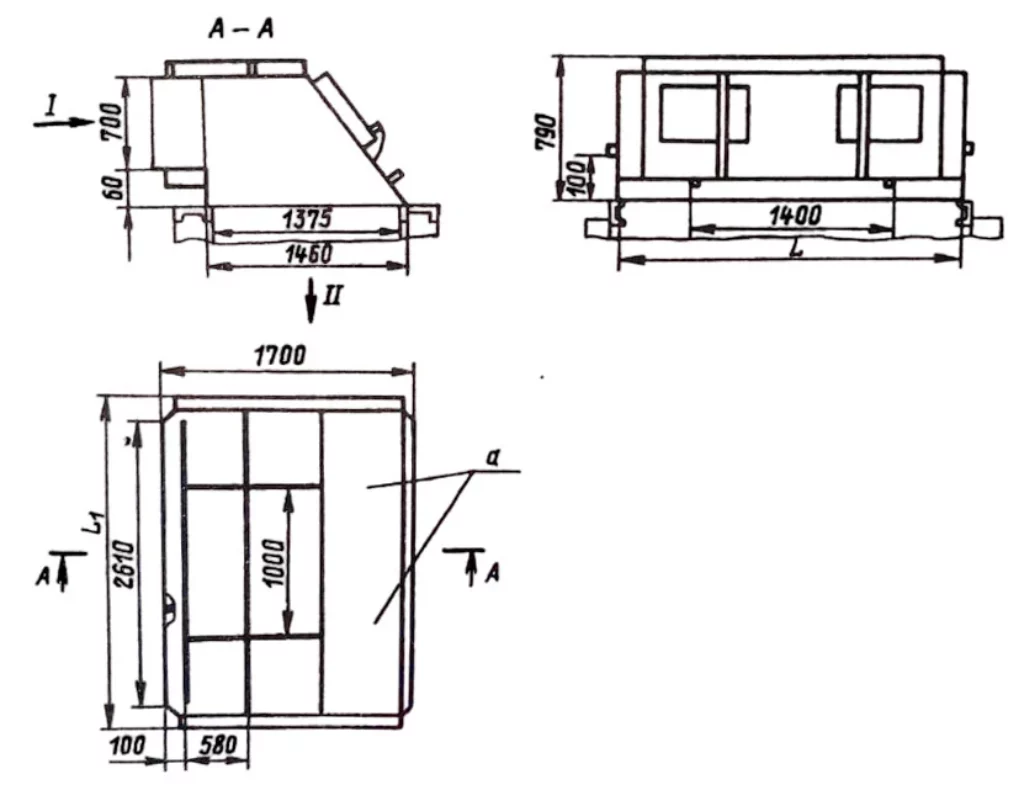

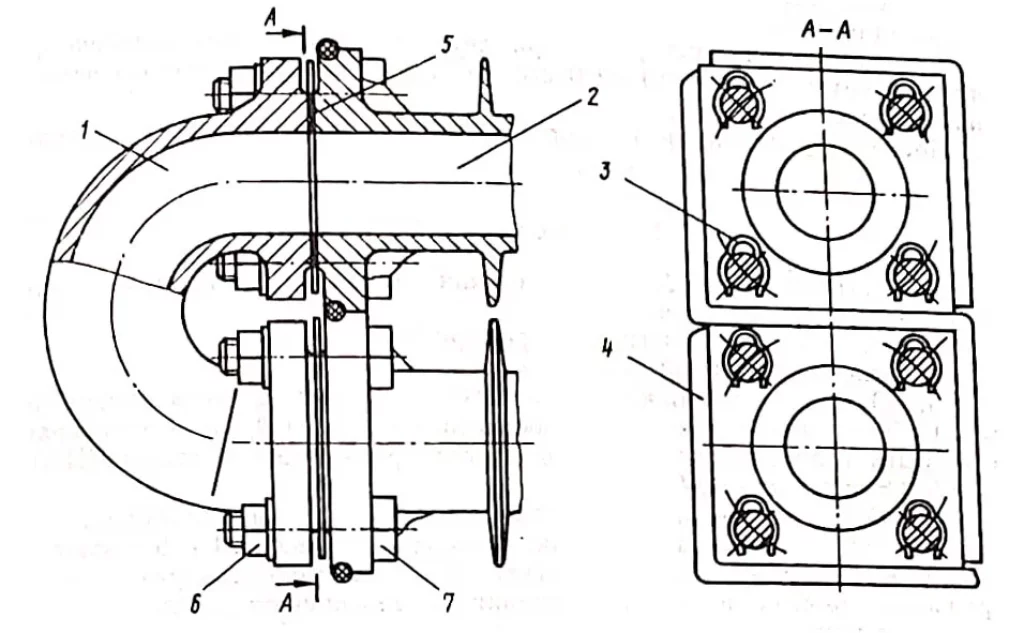

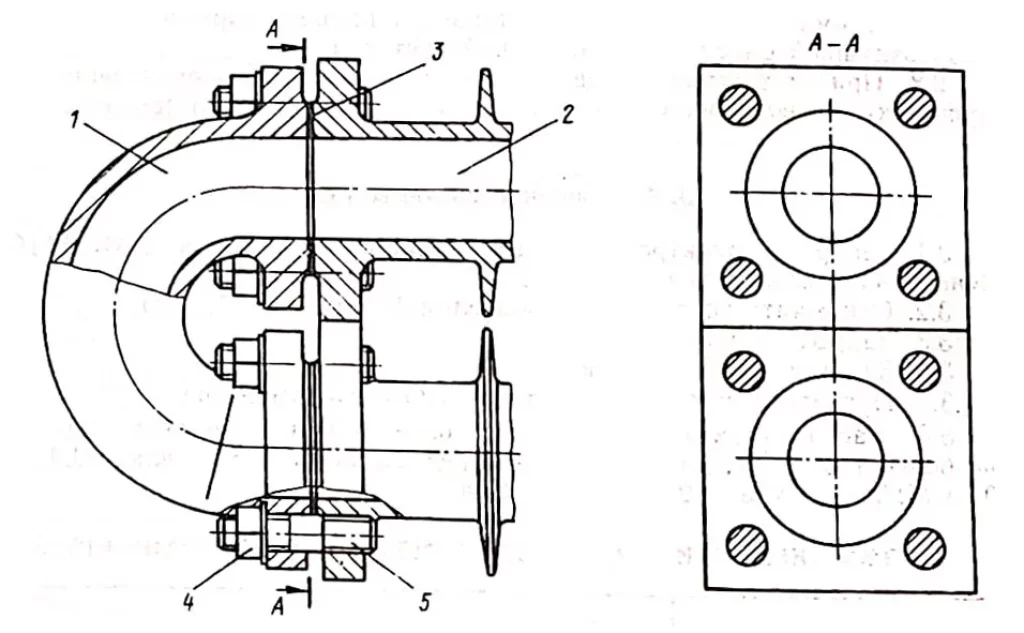

Чугунный блочный экономайзер поставляется собранным в МЫе транспортабельные блоки (ребристые трубы, дуги, калачи, ра ль теплоизоляцией и обшивкой) с поверхностью нагрева согласно ака 46 блочное нсполнение (рис. 3—5).

В комплектность экономайзера входит:

- Блок в сборе (экономайзеры ЭБ1-300И и ЭБ1-380И поставляются двумя блоками; экономайзеры Э61-646И и Э61-808И — тремя блоками.

- Ящик с комплектующими узлами и деталями согласно комплектности (см. приложение к паспорту).

- Паспорт, техническое описание, инструкция по монтажу, эксплуатации и ремонту (в адрес заказчика высылается почтой).

- Комплектность (приложение к ПС упаковывается в ящик)

При поставке экономайзеров «россыпью» должна направляться документация для сборки. Для изготовления коробов силами заказчика, по их просьбе завод может направить рабочую документацию,

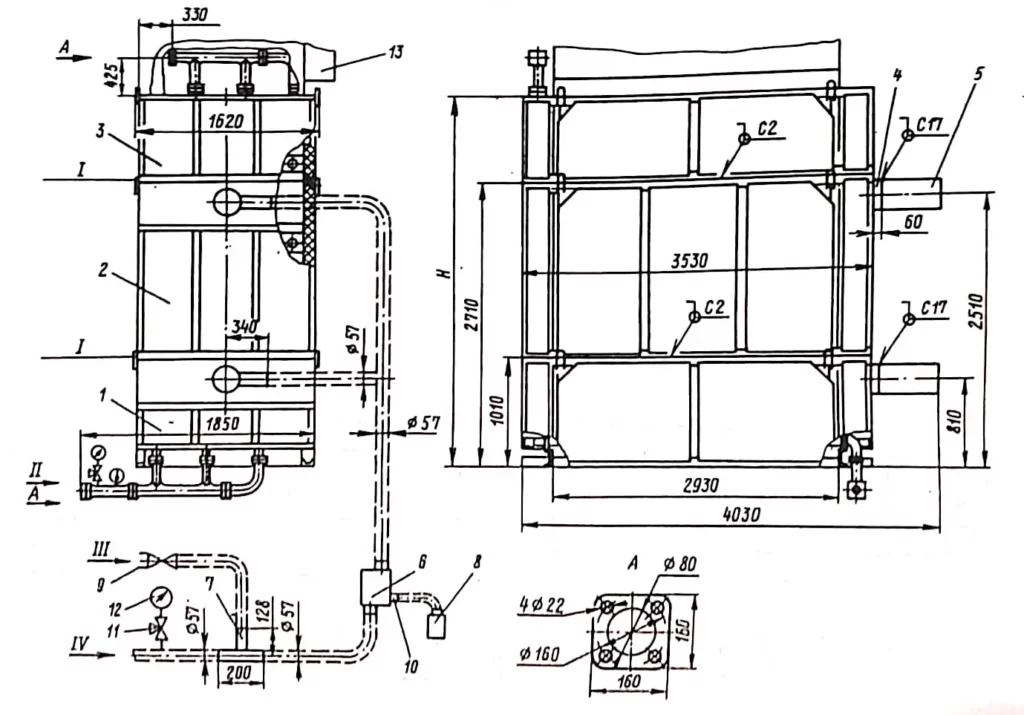

Устройство и принцип работы

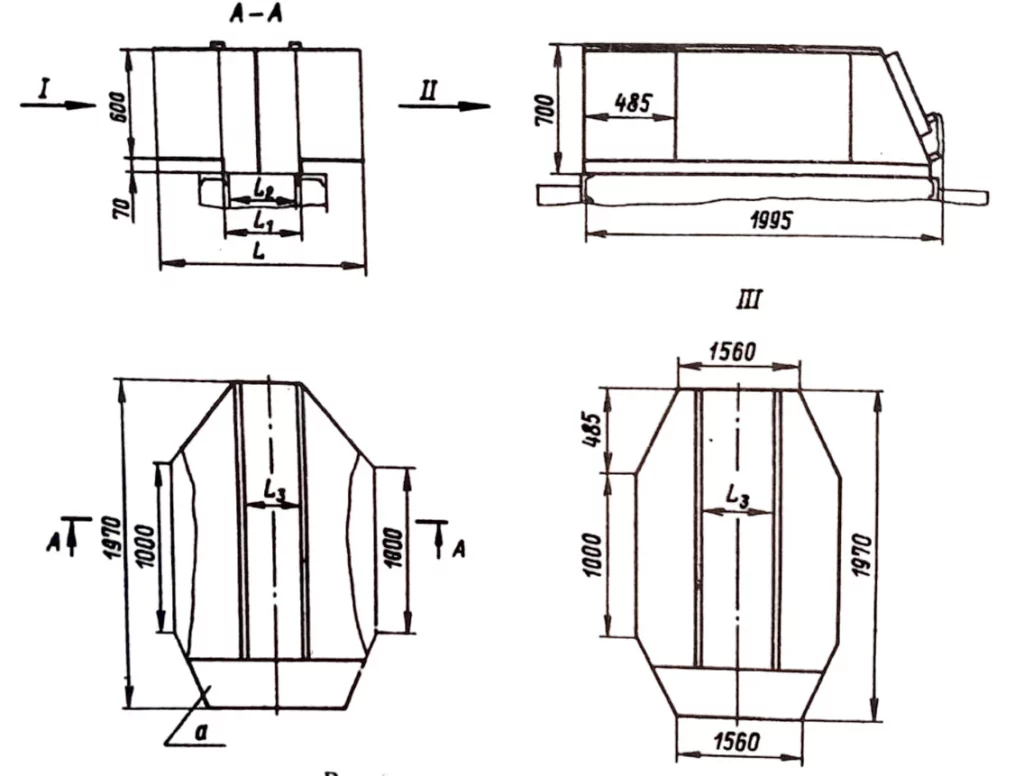

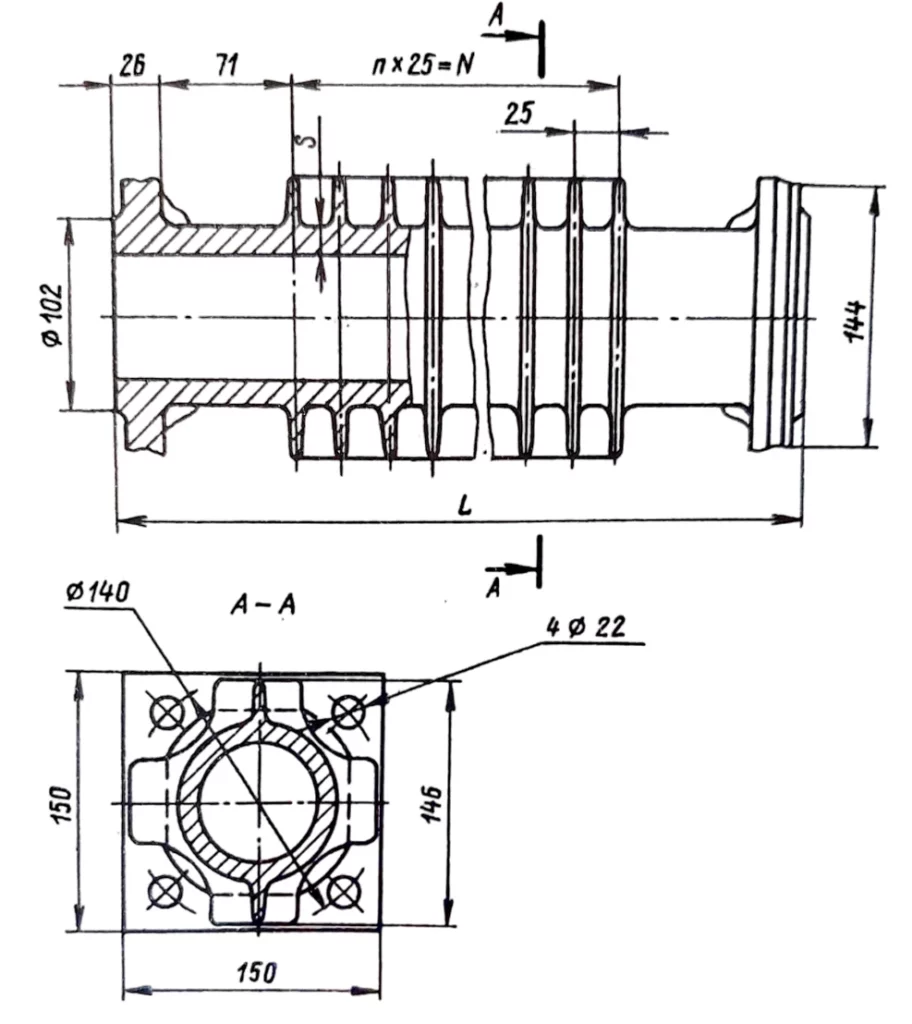

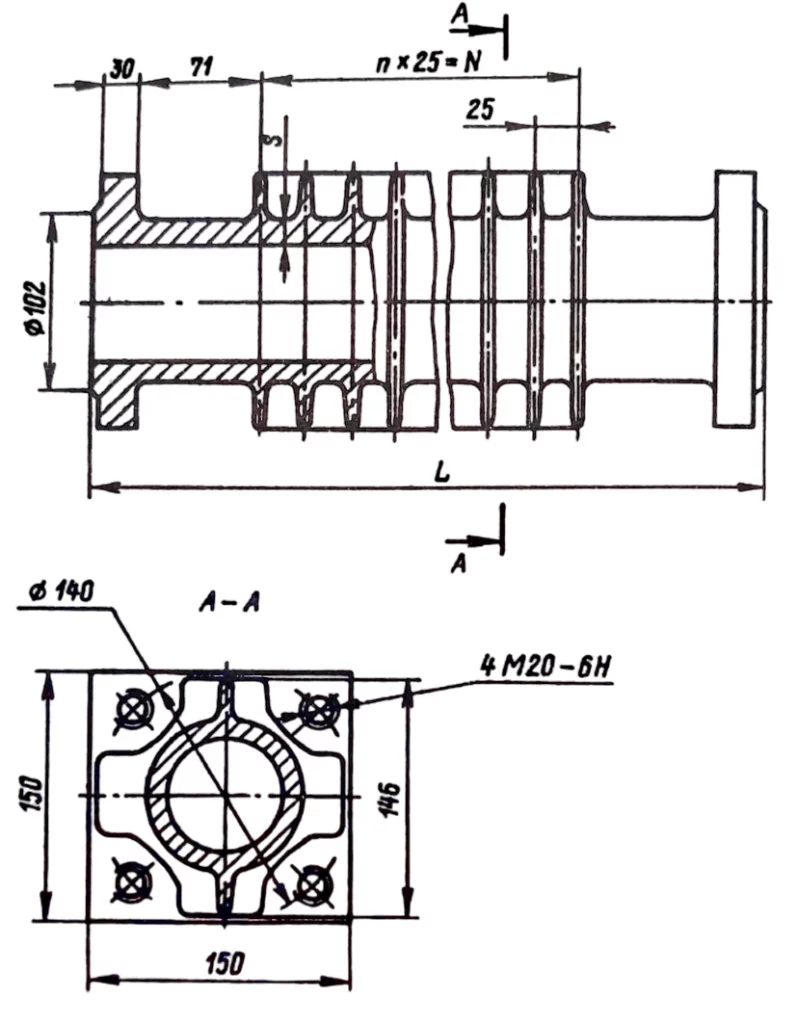

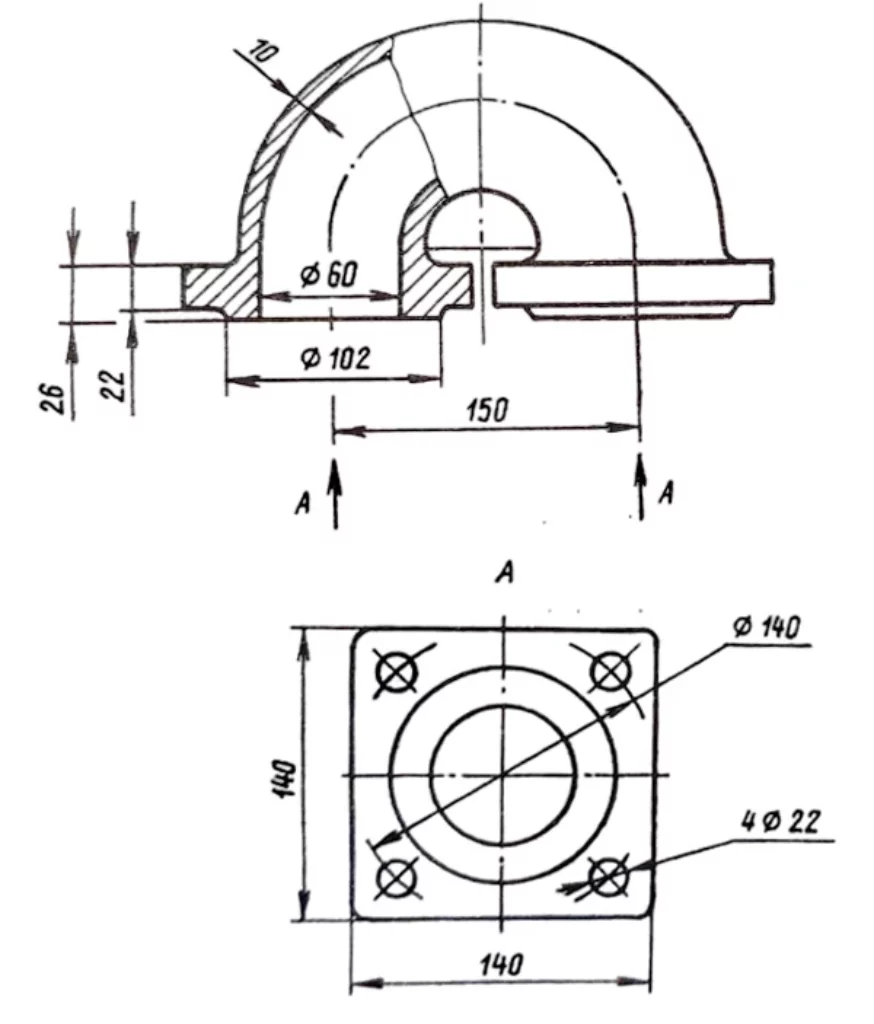

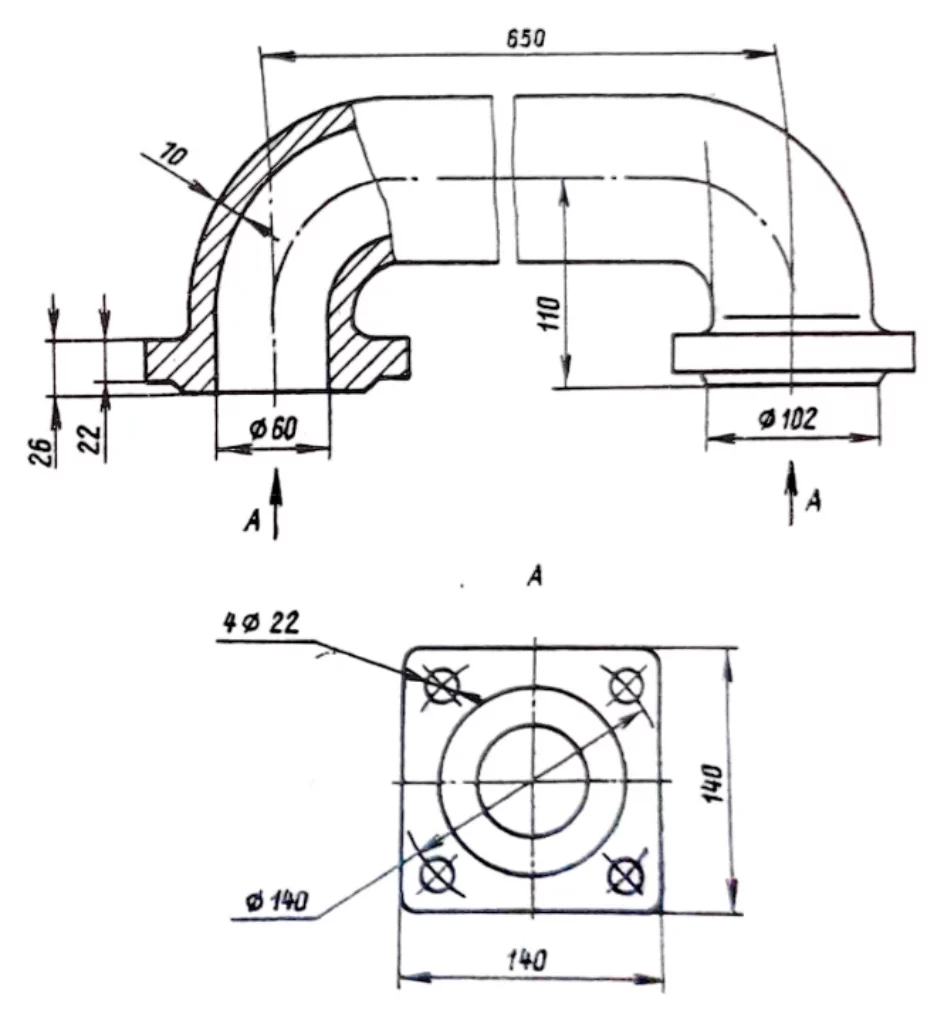

Поверхность нагрева экономайзера состоит из труб с дополнительным продольным оребрением двух типов (рис. 13, 14). Трубы, соединённые между собой по воде дугами (рис. 15), объединяются в отдельные пакеты. Пакеты труб устанавливаются в каркасе с промежутками в 650 мм и соединяются между собой калачами (рис. 16).

В канавках фланцев ребристых труб (см. рис. 13) прокладывается шнуровой асбест для предотвращения перетоков газа. Боковые стенки каркаса имеют внутреннюю и наружную металлические обшивки с теплоизоляцией из совелитовых плит или другого теплоизоляционного материала, равноценного по своим характеристикам совелитовым плитам. Торцевые стороны экономайзера закрыты щитами с крышками, установленными на прокладках с помощью болтов. Сплошные сварные швы листов обшивки н крышки с прокладками обеспечивают газовую плотность экономайзера. Привод воды к экономайзеру осуществляется через коллекторы.

Гидравлические схемы экономайзеров из труб с продольным оребрением представлены на рис. 17. Габаритные‚ и присоединительные размеры чугунных блочных экономайзеров с системой газоимпульсной очистки представлены на рис. 3—5.

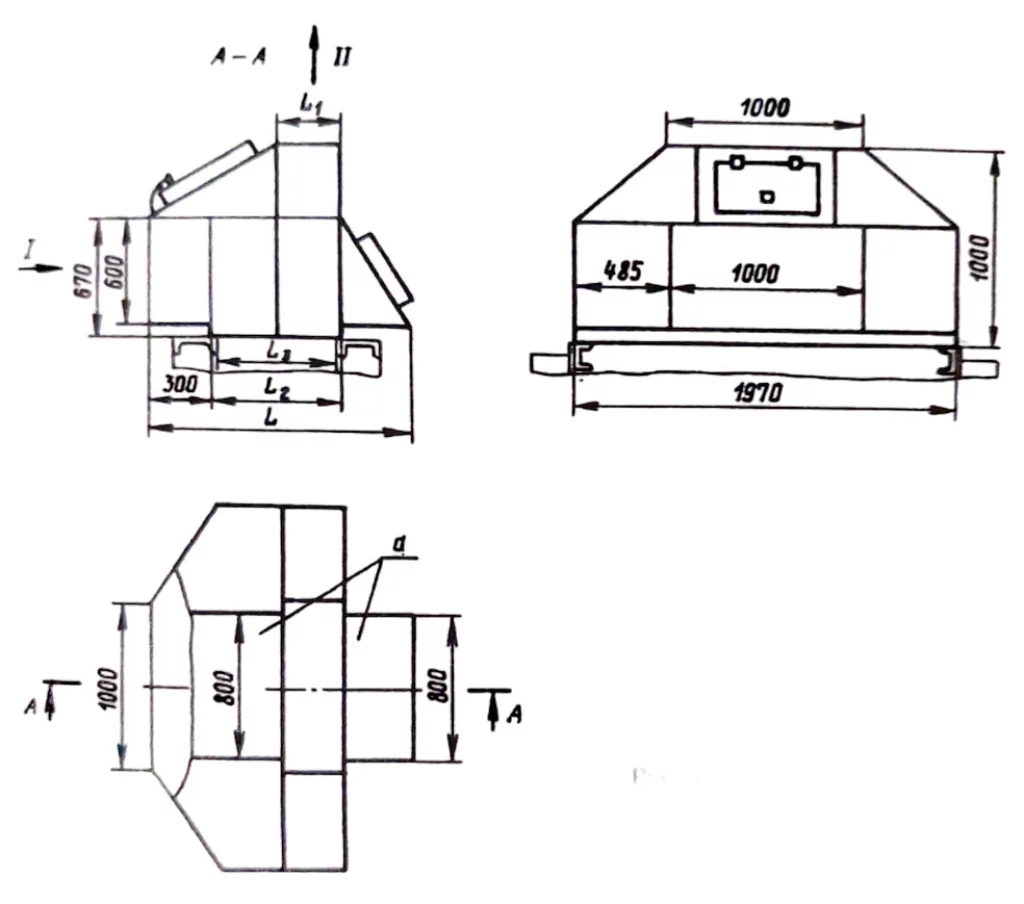

В комплектность экономайзера входят следующие основные элементы системы газоимпульсной очистки (ГИО), предназначенные для удале’ ния сыпучих, рыхлых и связанных золовых отложений с наружных поверхностей чугунных ребристых труб:

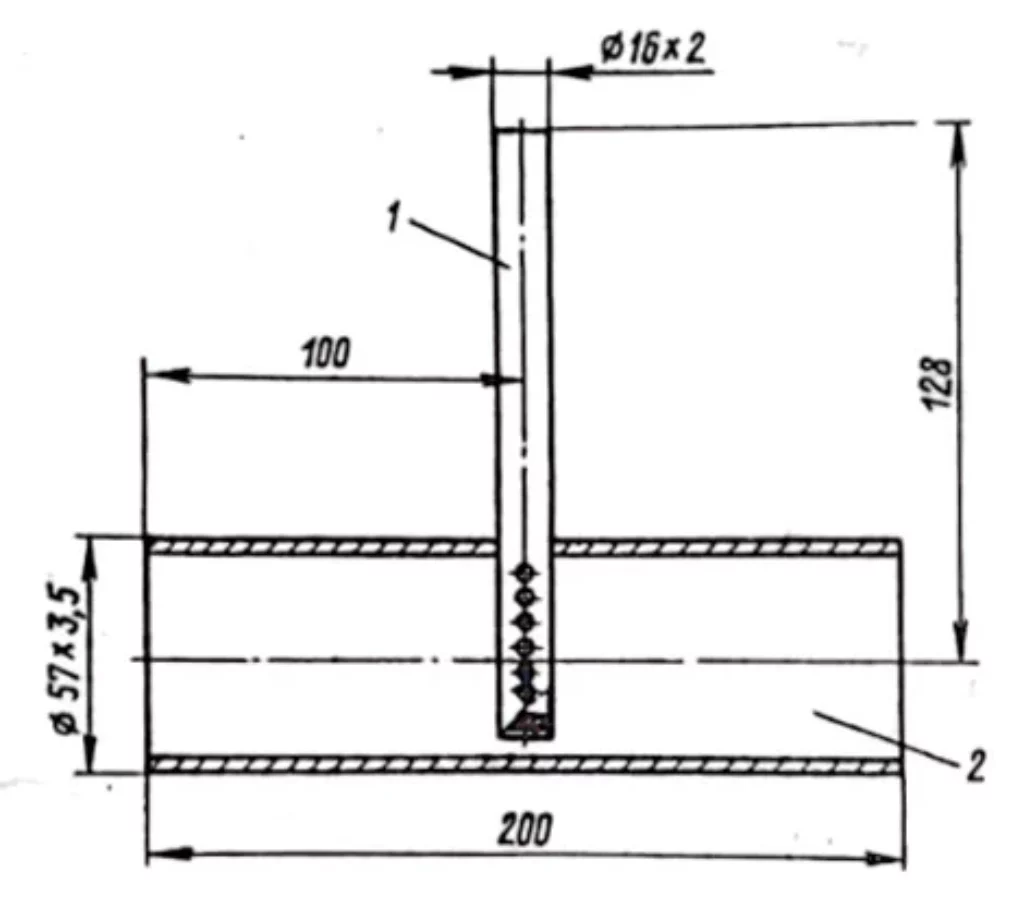

- Камеры импульсные (рис. 18);

- Демпфер (рис. 19);

- Смеситель (рис, 20);

- Клапан электромагнитный;

- Источник высокого напряжения (ИВН) или электрозапальник импульсный (ИЭЗ-1)

- Свеча запальная (при поставке ИЭЗ-1 не поставляется); тягопоромер

- Кран трехходовой

Схема газоимпульсной очистки представлена на рис. 21.

К наружным крышкам, закрывающим промежутки между пакетами труб блоков экономайзера, приварены патрубки (рис. 3, поз. 2; рис. 4, поз. 3; Рис. 5, поз. 4), к которым при монтаже экономайзера привариваются импульсные камеры (рис. 3, поз. 3; рис. 4, поз. 4; рис. 5, поз 5).

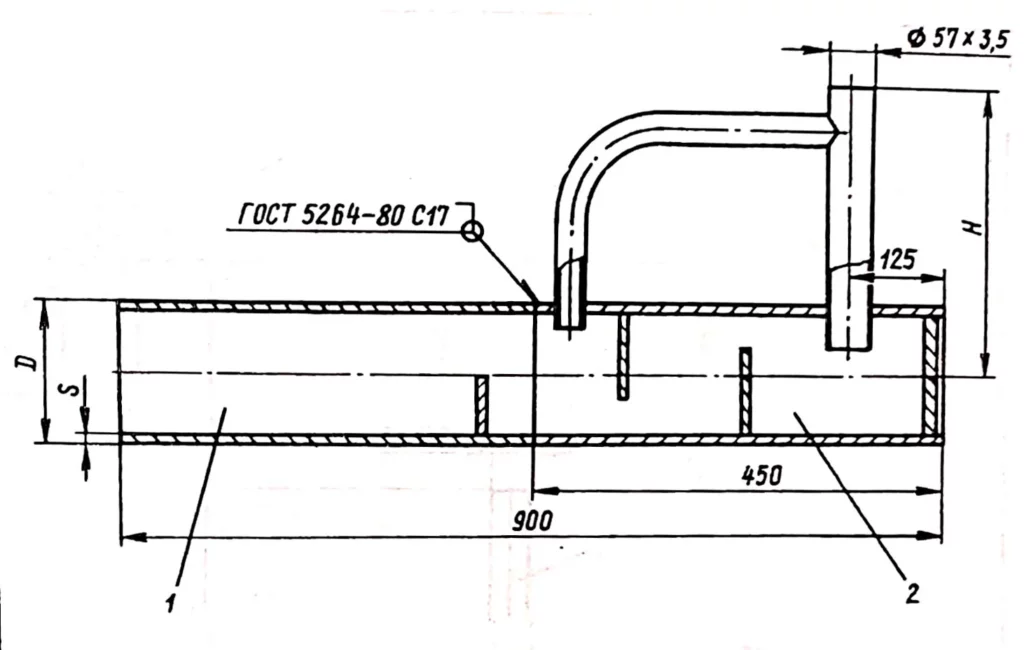

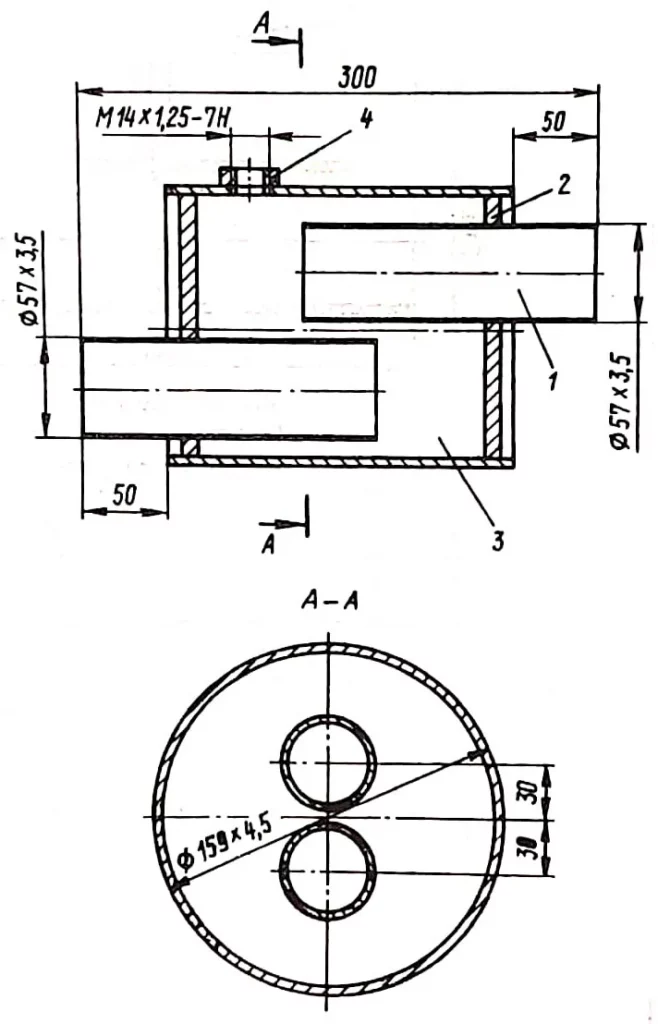

Импульсная камера разделена внутри перегородками на четыре сообщающнеся полости, что обеспечивает лучшее заполнение объема камеры газовоздущной смесью. Импульсная камера подключается (при монтаже) смесепроводом размером 57XЗ,5 мм к системе подачи газовоздушной смеси.

Для одновременного поджига смеси во всем объеме камеры средняя полость ее подключена к смесепроводу трубой ⌀32X3 мм.

Газовоздушная смесь подготавливается в смесителе, корпус которого изготовлен из трубы ⌀57Ж3,5 мм. Для подвода газа смеситель имеет штуцер ⌀16Ж2 мм с отверстиями ⌀3 мм в количестве 32 шт. на внутренней его части. Смеситель приваривается с одного конца к трубопроводу подачи воздуха ⌀ 57Ж3,5 мм, а с другого конца -к смесепроводу такого же диаметра.

Трубопровод подачи воздуха врезается в воздухопровод от дутьевого вентилятора котла (воздух к смесителю может подаваться и от системы сжатого воздуха при ее наличии в котельной). Для регулирования подачи воздуха к смесителю на трубопроводе установлена задвижка и тягонапоромер ТДЖ ТУ 25-11-935—74 (могут применяться и аналогичные ему приборы). Демпфер, который должен размещаться на вертикальном участке смесепровода, предназначен для снижения скорости газовоздушной смеси перед запальной свечой, что обеспечивает устойчивое зажигание, а также для уменьшения обратной отдачи в момент взрывного горения в камерах. В качестве горючей составляющей газовоздушной смеси используется сжиженный газ, подаваемый к смесителю по газопроводу от баллона с редуктором, или природный газ.

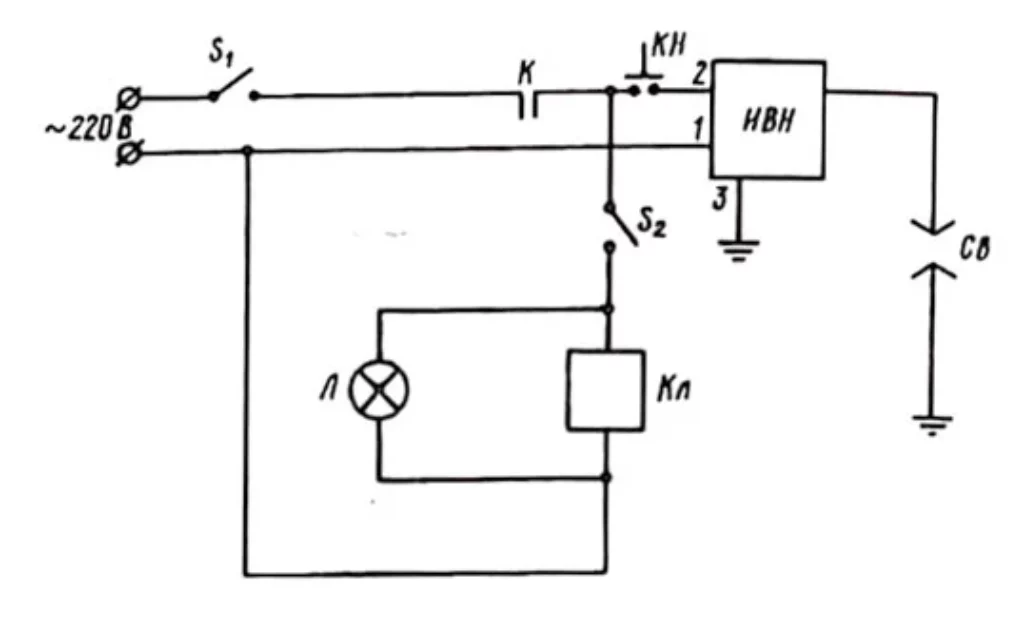

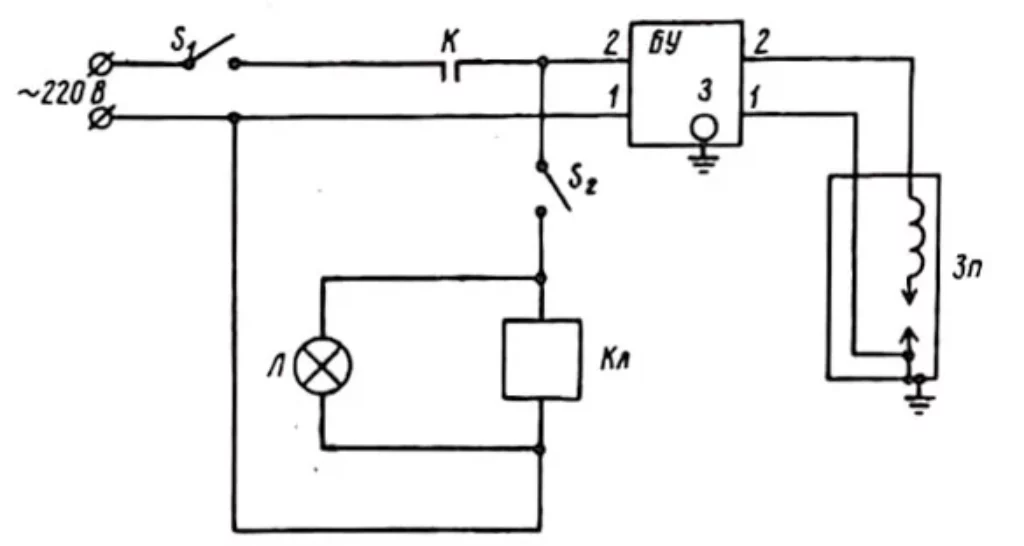

На газопроводе установлен электромагнитный клапан, в электрнческой схеме управления которого должна быть предусмотрена блокнровка, иключающая открытие клапана и одновременную подачу напряжения на ИВН или ИЭЗ-1 при неработающем дымососе. Напряжение на свечу зажигания для воспламенения газовоздушной смеси подается от ИВН или ИЭЗ-1. Источник обеспечивает создание разрядов в искровом промежутке с частотой 50 Гц в течение 0,5 с с последующей регулируемой паузой длительностью от 4 до 25 с, запальник обеспечивает создание разрядов через 5 с до 30 с.

Схемы подключения системы ГИО к электросети приведены на рис. 22, 23.

Пламенепроводы (см. рис. 3—6, трубопроводы ⌀57), демпфер и импульсные камеры должны изолироваться при монтаже. Изоляция рассчитывается на температуру 150 °С. Кроме того, изоляция обеспе. чивает снижение уровня звукового давления при работе системы ГИО.

Обвязка элементов ГИО, монтаж системы газоснабжения, электро. снабжения, КИПиА, установка свечи, манометра осуществляется прн монтаже по проекту котельной установки.

Указание мер безопасности

Экономайзер и котел должны быть немедленно остановлены в слу‹аях. предусмотренных «Правилами устройства и безопасной эксплуазации паровых и водогрейных котлов» Госгортехнадзора СССР.

При отсутствии взрывного горения в камерах в течение 20—30 с стену ГИО необходимо отключить и устранить причину неисправности,

Ремонт и устранение неисправностей ИВН или ИЭЗ-1 проводить только после снятия с него напряжения.

Возможные причины и порядок аварийной остановки должны быть указаны в инструкции по эксплуатации котлоагрегата. Причины аварийной остановки должны быть записаны в сменном журнале.

Подготовка изделия к работе

Блочный экономайзер поставляется собранным в отдельные транспортабельные блоки.

Монтаж экономайзера сводится к установке его на фундамент, соединению отдельных блоков между собой по воде калачами (см. рис. 16), сварке каркасов и приварке импульсных камер к патрубкам, изготовлению и установке подводящего газового короба с взрывными предохранительными клапанами, подключению его к питательным трубопроводам котла. Монтаж системы импульсной очистки — в соответствии с проектом котельной и паспортом.

Сварные работы по монтажу экономайзера и элементов системы ГИО должны выполняться согласно подразделу 5.3 «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» (в дальнейшем «Правил»). Стыковые сварные швы, соединяющие между собой камеры импульсные с патрубками, пламенепроводами, демпфером н Смесителем, при монтаже подвергаются внешнему осмотру, контролю неразрушающими методами и механическим испытаниям в соответствин < «Правилами». Исправление их дефектов должно соответствовать Статье 5.12 «Правил».

При соединении блоков экономайзера калачами могут возникнуть несовпадения отверстий фланцев труб н калачей под болты или шпильки,

Для устранения этого необходимо приподнять верхнюю или нижнюю секции труб с установкой под них прокладки соответствующей толщины.

При монтаже верхних и нижних коллекторов с двумя и тремя подволами может везникнуть непараллельность фланцев, коллекторов к выходных колен. Для устранения этой непараллельности необходима использовать стальные конусные прокладки (с установкой с каждой стороны) и паронитовые прокладки.

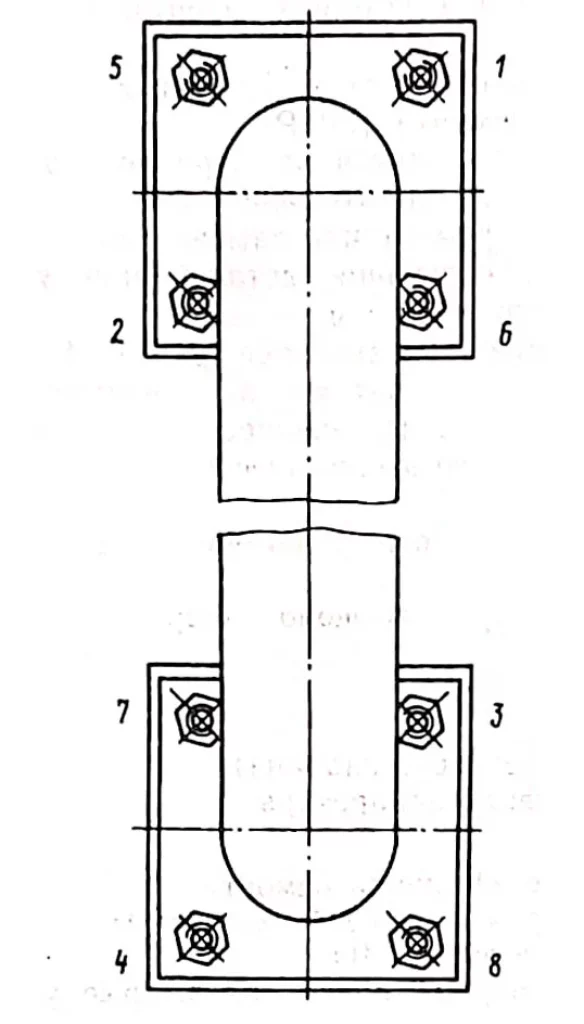

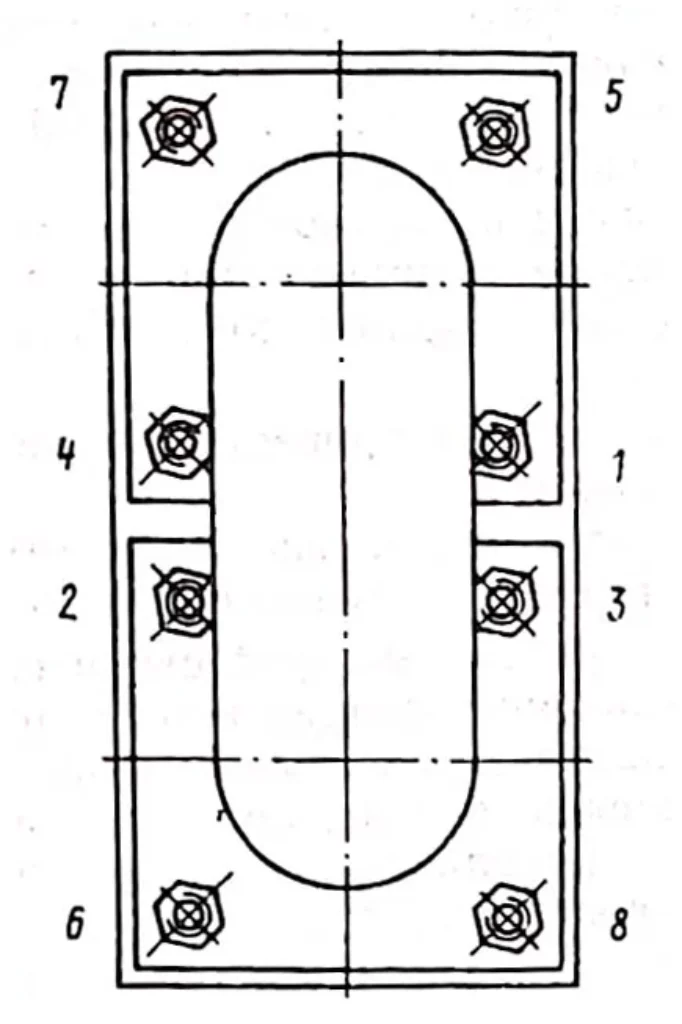

При подготовке экономайзера к работе, в случае необходимости разъединения болтовых соединений труб с дугами, для предотвращения выпадения болтов при последующей сборке, необходимо закрепить болты М20Ж85 стопорными кольцами 3 (рис. 24). При использовании шпилек (см. рис. 25) для соединения труб с дугами и калачами, стопорные кольца не используются.

Для обеспечения газоплотности между экономайзером и фундаментом должен прокладываться листовой или шнуровой асбест. В качестве упора, предотвращающего выбивание асбеста при работе ГИО, необходимо по контуру экономайзера приварить прерывистым швом стальную полосу.

Крепление экономайзера к фундаменту выполняется приваркой нижней рамы экономайзера к закладным элементам, установленным со стороны камер газоимпульсной очистки.

Верхний газовый короб. приваривается к экономайзеру сплошным швом. У двухколонковых экономайзеров перегородки экономайзера и газового короба должны быть сварены между собой.

После окончания монтажа экономайзер должен быть подвергнут гидравлическому испытанию пробным давлением в соответствии с «Правнламн». Все обнаруженные неплотности должны быть устранены. Верхний газовый короб, импульсные камеры, пламенепроводы и демпфер должны быть изолированы теплоизоляцией в соответствии с проектом котельной.

Порядок работы и техническое обслуживание

Эксплуатация экономайзера должна производиться в соответствии с инструкцией, разработанной на основании требований «Правил», типовой инструкцией для персонала котельных и настоящей инструкцией, утвержденной руководством предприятня-изготовителя. Инструкция по эксплуатации экономайзера может быть включена в общую ин: струкцию по’ эксплуатации котлов.

Обслуживание экономайзера производится машинистом, обслуживающим котел. Поверхность нагрева экономайзера необходимо периоднчески очищать, включая в работу систему газоимпульсной очистки. Рекомендуется включать ГИО один раз в смену на 10 срабатываний с паузой длительностью 4—5 с. Максимальное время одного срабатывания — 0,002 с.`

Периодичность циклов очистки может уточняться и устанавливаться по явным изменениям температуры уходящих за экономайзером газов и его газового сопротивления.

Эксплуатация системы газоимпульсной очистки

Подготовка к пуску:

- Проверить визуально исправность экономайзера и системы ГИО.

- Периодически (один раз в месяц) проверить газопроводы с арматурой на плотность путем обмыливания мест соединения, сальников арматуры, очистить свечу запальную от нагара и влаги.

- Открыть кран 16.1 продувочной свечи (см. рис. 21).

- Ввертывая винт редуктора баллонного 14, продуть газопровод через свечу с краном 16.1. При этом винтом редуктора установить давление по его манометру равным 0,4—3 кгс/см2. После продувки газопровода кран 16.1 — закрыть.

- Краны 1, 17 закрыты.

- Открыть кран 12 и кран 16.2 на продувной свече газопровода и экономайзерам.

- Ввертывая винт редуктора сетевого, установить давление по его манометру равным 0,1—1,0 кгс/см2 (давление уточняется в период наладки системы ГИО).

После регулирования и продувки газопровода кран 16.2 закрыть,

Пуск системы ГИО:

- Открыть кран 17, при наличии воды в смесепроводе слить ее, после чего кран 17 закрыть.

- Открыть кран 8 к тягонапоромеру 9. —

- Открыть задвижку 6.

- Открыть задвижку 7, довести давление в воздухопроводе до 50—70 мм вод. ст. по показанию тягонапоромера 9, после чего кран 8 закрыть (давление воздуха уточняется при наладке системы ГИО).

- Открыть кран 11.

- Открыть клапан электромагнитный 10 выключателем S2 (см. рис. 22). Сигнальная лампочка включается. Через 10—15 с нажать кнопку К, и через 1—3 с отпустить. В импульсных камерах должен произойти процесс взрывного горения газовоздушной смеси. Каждое повторное нажатие кнопки производить через 10—15 с. При использовании электрозапальника импульсного, клапан электромагнитный включается выключателем S2 (см. рис. 23). Сигнальная лампочка включается, и в импульсных камерах должен произойти процесс взрывного горения газовоздушной смеси.

- В импульсных камерах начинается процесс взрывного горения газовоздушной смеси с установленной частотой.

- При отсутствии взрывного горения необходимо произвести регулировку соотношения «газ — воздух» винтом редуктора 13 (см. рис. 21).

Отключение системы ГИО

- Закрыть электромагнитный клапан 10 кнопкой ЗАКРЫТО (сигнальная лампочка отключается).

- Отключить систему выключателем S1 (см. рис. 22, 23).

- Закрыть кран 11.

- Закрыть задвижки 7 и 6.

- Проверить состояние системы ГИО и экономайзера.

- Расход газа составляет не более 100 м3/ч, расход воздуха не более 1000 мЗ/ч, давление газа перед смесителем составляет 0,020.15 МПа, воздуха — 0,002-0,01 МПа.

Возможные неисправности и методы их устранения

| Характер неисправности | Возможная причина | Способ устранения |

| Появление течи | Ослабление болтовых соединений труб с дугами или калачами | Подтянуть болты |

Ремонт экономайзера

Руководствуясь правилами Госгортехнадзора СССР, в каждой котельной должен быть ремонтный журнал, в который вносятся сведения о выполненных ремонтных работах.

Ремонт экономайзеров должен производиться по утвержденному графику планово-предупредительного ремонта (ППР).

Текущий ремонт экономайзеров производится по мере необходимости. Три раза в течение года, но не менее одного раза в год.

При текушем ремонте производится ремонт или замена изношенных деталей и определение технического состояния деталей или узлов, составление предварительной ведомости дефектов.

Капитальный ремонт экономайзеров производится раз в 4 года. Допускается удлинение периода между ремонтами, в зависимости от технического состояния экономайзера, если по техническому состоянию экономайзер может обеспечить дальнейшую экономическую и надежную работу.

Текущий ремонт включает в себя осмотр и выявление дефектов следующих узлов и деталей экономайзера:

- Наружный осмотр со вскрытием крышек экономайзера;

- Трубопроводов ГИО;

- Фланцевых соединений;

- КИП;

- Обмуровку короба (предохранительного клапана);

- Подсоединение и заземление электроаппаратуры.

Капитальный ремонт включает:

- Работы, указанные в подразделе «Текущий ремонт»;

- Замена труб, калачей, коллекторов (при необходимости);

- Проверка сварных соединений системы ГИО;

- Проверка сварных соединений опорных балок, на которые укладываются секции труб;

- Состояние поверхностей нагрева ребристых труб;

- Состояние внешнего вида экономайзера;

- Проверка сварного соединения короба с каркасом экономайзера (визуально);

- После ремонта провести гидравлическое испытание в соответствии с «Правилами»;

- При установке крышек обратить внимание на уплотнение между Фланцами труб и газовую плотность крышек.

Контроль ребристых труб сводится:

- К выявлению трещин в теле трубы внешним осмотром (определяется при гидравлическом испытании);

- Определению поверхности нагрева трубы;

- При капитальном ремонте производится замер толщины стенки Трубы, которая должна быть не менее 4 мм.

Контроль секции из ребристых труб сводится:

- К выявлению течи соединения фланцев трубы, дуги, калачей.

При необходимости подтянуть болты или шпильки или заменить прокладку.

Затяжку резьбового соединения калачей рекомендуется производить в определенном порядке (см. рис. 26), постепенно, в два-три приема. Сначала следует затянуть все гайки на одну треть, затем на две трети, и, наконец, на полную величину момента, ие превышающего 70 Н. м (минимальный момент затяжки 50 Н . м).

Порядок подтяжки резьбового соединения дуг со сплошным фланцем производить согласно рис. 27, а с разделенными фланцами согласно рис. 24 на полную величину момента, не превышающего 70 Н *м (минимальный момент затяжки 50 Н*м).

- определению степени загрязнения труб внешним осмотром, при необходимости провести чистку;

- определению состояния уплотнения между фланцами труб, фланцами и стенкой.

При необходимости произвести уплотнение асбестовым шнуром.

Определение уплотнения крышек, дуги с отводом, колена производятся при работающем дымососе, при необходимости уплотнить асбестовыми прокладками и подтянуть болты.

Проверить работоспособность предохранительного клапана на коробе, должна быть обеспечена герметичность клапана и свободное вращение в шарнирах.

Проверка состояния системы газоимпульсной очистки (ГИО) — трубопроводов, камер импульсных, демпфера, смесителя производится внешним осмотром.

При капитальном ремонте все сварные швы ГИО, а также опорные балки экономайзера подвергаются контролю ультразвуком или иным равноценным неразрушающим методом дефектоскопии. При обнаружении дефектов необходимо провести сварочные работы полуавтоматической сваркой в среде СО2 или ручной дуговой сваркой электродами не ниже Э46 с последующей проверкой сварных швов.

Гарантийные обязательства

Гарантийный срок эксплуатации — 12 месяцев со дня ввода экономайзера в эксплуатацию, но не более 24 месяцев со дня отгрузки с предприятия.

Сведения о рекламациях

В этом разделе регистрируется краткое содержание предъявляемых предприятию-изготовителю рекламаций с указанием даты их отправки и подписи лица, внесшего запись в паспорт.

Сведения о консервации и упаковке

Наружные необработанные поверхности экономайзера должны иметь пакокрасочное покрытие по условиям эксплуатации У4 ГОСТ 9.104 — 79.

Неокрашенные обработанные поверхности должны быть подвергнуты консервации. Вариант защиты ВЭ-1 ГОСТ 9.014—78. Срок консервации 1 год. При хранении более 1 года потребитель должен произвести переконсервацию. Экономайзер должен храниться на деревянном настиле или подкладках под навесом, в условиях, исключающих его механические повреждения.

Присоединительные фланцы экономайзера закрываются заглушками.

Комплектующие детали и узлы упаковываются в ящик.

Свидетельство о консервации

Экономайзер заводской № подвергнут на Кусинском машиностроительном заводе консервации согласно требованиям инструкции по эксплуатации.

Дата консервации

Срок консервации 1 год.

Консервацию произвел

Изделие после консервации принял

Свидетельство об упаковке

Экономайзер заводской номер упакован Кусинским машиностроительным заводом согласно требованиям, предусмотренным конструкторской документацией.

Дата упаковки

Упаковал

М.П.

Изделие после упаковки принял